セレナチェアキャブ スロープタイプ

使われる方の笑顔を思い描きながら、1台1台丁寧につくられています

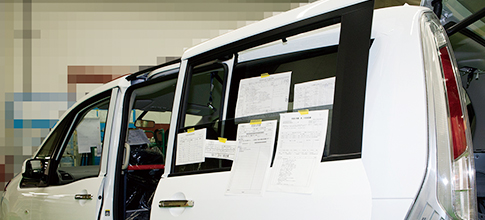

セレナチェアキャブ スロープタイプ。このクルマはいったい、どのようにつくられているのでしょうか?オーテックジャパン本社工場の製造現場に潜入、その一端をご紹介します。

セレナチェアキャブ スロープタイプの製造には、9人の専任スタッフがあたっています。受注生産であり、手すり、アシストグリップをはじめとするオーテック扱いのオプションオーダーもさまざま。1日2~3台が工場から送り出されます。

製造工程は、大きく6つに分かれています。工場1階で1~5工程、2階で6工程が行われます。1階の工程を終えたクルマは、大型エレベーターに乗せられ、2階へと向かいます。このエレベーターの積載量は7.5t。通常われわれが利用するエレベーターは、定員6人で450kgですから、その巨大さがわかるというものです。

「すべての工程において、作業は慎重に行っていますが、些細なミスも許されません。確認は必ず2人の目を通して行うようにしています」

(小宮亮蔵・オーテックジャパン生産部第1製造グループ係長)

1台1台丁寧に手づくりされ、セレナチェアキャブ スロープタイプが完成します。

「体が不自由な高齢の祖父が身近にいるので、福祉車両の大切さは実感できます。このクルマがお客様に喜んでいただく場面を想像すると、やりがいを感じます。街で自分たちがつくったクルマに出会うと、つい『がんばってるか』と声をかけたくなります」

今日もオーテックジャパン本社工場から、セレナチェアキャブ スロープタイプが全国へ送り出されています。

セレナチェアキャブ スロープタイプ 製造の流れ

- ※画像は一部加工してあります。

1. 部品の取り外し

まず行われるのが、生産ラインのある日産自動車九州工場から送られてきたセレナに対する部品の取り外しです。スロープ設置をはじめとする改造のために、シート、後輪タイヤ、マフラー、燃料タンクなどの部品を取り外します。その数は大小30に及びますが、きちんと整理・収納します。

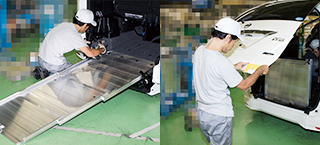

2. 普通車フロアの改造

3. スロープ用フロアの取り付け

次が普通車フロアの改造とスロープ用フロアの取り付けです。スタッフがとりわけ気をつかうのがこの工程です。この工程はこれまで日産自動車の工場で行われることもありましたが、製造時間の短縮を図るために、セレナについては小回りの効くオーテックジャパンの工場で行われています。この工程では、クルマのサイズが大きいだけに歪みが出やすくなります。そこで大きなフレームによってがっちりと固定し、歪まないように細心の注意を払います。

4. アンダーコート

5. 部品の取り付け

続いてシーリング工程を行います。フロアを改造し、新しいものを付けたわけですから、当然隙間が生じます。そこから水が入っては一大事。隙間をていねいに防ぎます。さらに、錆は大敵。フロア部分および床下の機械部分(例えばデフやサスペンションなど)にアンダーコートと呼ばれる黒い塗装を行います。若干の防音効果もあります。

メイン工程ともいえるフロアの改造が終わると、①の工程で外した後輪タイヤ、マフラー、燃料タンクなど部品の取り付けを行います。この段階で、スロープで乗降する際、車高が約80cmダウンするニールダウン機構も設置します。

6. スロープ、シートの取り付け、点検・調整

2階では、いよいよスロープおよび、バンパー、サードシートカバー、リアラッゲージなどの取り付けを行います。仕様に基づき、開口部を広げるなどの形態変更を3次元レーザーによって行います。スロープは加工性がよく、軽量であるアルミニウムでつくられています。シートやシートベルト、車いす固定装置および、その他オプションの手すりもここで取り付けられます。最後に改造を施したしるしとしてAUTECHのロゴシールを貼ります。

サードシー トカバー(右は普通車用)

7. 完成

スロープ、シート、シートベルトなどの取り付けを完了すると、最終工程である点検・調整となります。改造が仕様書どおりにきちんと行われているかを確認し、ヘッドライトの光軸などの調整を行います。

(取材:2013年7月)